Resumo

O Planejamento das Necessidades de Distribuição (DRP) é uma ferramenta estratégica fundamental para otimizar a gestão de Supply Chain. Este artigo explora como o DRP garante o abastecimento contínuo, melhora a resposta ao cliente e resolve problemas comuns em logística e Supply Chain. Além disso, aborda o processo detalhado do DRP, sua aplicação em ambientes produtivos e não produtivos, a importância das estimativas de demanda e o planejamento de transporte. A implementação do DRP, gestão de estoques e os principais indicadores de desempenho também são discutidos, mostrando como essa metodologia pode proporcionar uma vantagem competitiva significativa.

Introdução ao DRP

O Planejamento das Necessidades de Distribuição (DRP, na sigla em inglês, proveniente de Distribution Requirements Planning) é uma metodologia estratégica essencial para garantir que os produtos certos estejam disponíveis nos lugares certos, no momento certo e nas quantidades adequadas. Esta abordagem, desenvolvida como uma extensão do MRP (Planejamento das Necessidades de Materiais), tem como principal objetivo otimizar a gestão da cadeia de suprimentos, uma necessidade crítica em um mercado onde a competitividade e as expectativas dos consumidores estão em constante evolução.

O DRP é particularmente relevante em um contexto em que as cadeias de suprimentos enfrentam desafios crescentes, como flutuações na demanda, interrupções no transporte e a necessidade de uma resposta ágil às mudanças do mercado. A implementação eficaz do DRP pode proporcionar uma vantagem competitiva significativa, permitindo que as empresas mantenham altos níveis de serviço ao cliente, minimizem estoques excessivos e evitem rupturas de estoque.

Um pouco de história

O DRP foi desenvolvido na década de 1970 como uma extensão do conceito de Planejamento das Necessidades de Materiais (MRP, Material Requirements Planning). O MRP foi originalmente criado para gerenciar a produção e a aquisição de materiais, mas conforme as empresas começaram a enfrentar desafios cada vez maiores na distribuição de produtos acabados, surgiu a necessidade de uma ferramenta que pudesse otimizar o processo de distribuição de forma similar.

O DRP foi criado para resolver esses desafios de distribuição, oferecendo uma maneira estruturada de planejar e controlar a entrega de produtos aos locais certos, nas quantidades certas e nos momentos certos. Esse sistema foi particularmente influenciado por avanços tecnológicos na época, como o aumento da capacidade de processamento de computadores e o desenvolvimento de softwares de gestão empresarial.

Embora não haja um único inventor atribuído ao DRP, ele é amplamente reconhecido como uma evolução natural das práticas de planejamento de produção e logística que começaram a se desenvolver com o MRP, que foi influenciado por conceitos desenvolvidos por empresas e profissionais que buscavam melhorar a eficiência operacional em um ambiente de negócios cada vez mais complexo e globalizado.

Entre os pioneiros no desenvolvimento de conceitos relacionados ao MRP e, consequentemente, ao DRP, está Joseph Orlicky, que é frequentemente citado por sua contribuição ao MRP com o livro “Material Requirements Planning: The New Way of Life in Production and Inventory Management”. O DRP pode ser visto como uma extensão lógica das ideias que ele ajudou a popularizar. Particularmente baseio meus conceitos e conhecimentos sobre o DRP em Andre J Martin, que possuía uma visão pragmática e holística da distribuição, buscando avaliar todas as necessidades e os recursos que poderiam ser empregados para realizar um planejamento adequado e com resposta ágil e eficiente ao mercado.

O DRP continuou a evoluir ao longo das décadas, incorporando novas tecnologias e melhores práticas à medida que a logística e a cadeia de suprimentos se tornaram mais complexas e integradas. Hoje, o DRP é uma ferramenta vital para muitas empresas que buscam otimizar suas operações de distribuição em um mercado global.

Métodos Pull e Push

Os métodos Push e Pull no DRP representam abordagens distintas para a movimentação de produtos na cadeia de suprimentos. Enquanto o Push baseia-se em previsões de demanda, o Pull responde diretamente à demanda real, oferecendo flexibilidade, mas também desafios logísticos. Logicamente não podemos descartar as possibilidades de estratégias e métodos híbridos nas organizações. Muitas adotam para seus diferentes produtos os dois métodos. Aspectos relacionados à sazonalidade também devem ser considerados, uma vez que aumentam o grau de complexidade e incerteza no fluxo.

– Método Pull

O método Pull no DRP pode ser comparado a um restaurante que só começa a preparar um pedido quando o cliente faz a solicitação ou realiza uma encomenda. Da mesma forma, no método Pull de DRP, os produtos só se movem através da rede de distribuição quando há uma demanda específica para eles. Isso garante uma maior disponibilidade de produtos para os consumidores, uma vez que a gestão local tem controle direto sobre a disponibilidade dos bens.

No entanto, esse método pode apresentar desafios na gestão de inventário de distribuição, pois cada pedido é tratado como uma nova demanda para o local de fornecimento, conforme a demanda flui pela rede. Esse fenômeno é conhecido como “efeito chicote” (bullwhip effect), onde pequenas variações na demanda do consumidor final podem causar grandes oscilações na demanda nas etapas superiores da cadeia de suprimentos. Isso pode levar a uma falta de coordenação na cadeia e ao aumento de estoques ou à falta deles em pontos específicos da rede.

– Método Push

O método Push pode ser comparado a uma padaria que assa uma quantidade fixa de pães todas as manhãs e forma ali o seu pequeno estoque para consumo, com base em uma previsão de vendas, independentemente de quantos clientes realmente irão comprá-los. No contexto do DRP, o método Push envolve o envio de produtos através da rede de distribuição com base em previsões de demanda. Os produtos são enviados de maneira programada, muitas vezes em grandes quantidades, e armazenados em Centros de Distribuição centrais antes de serem redistribuídos para pontos de venda locais.

Esse método tende a incorrer em custos mais baixos, pois as remessas são planejadas globalmente e os produtos são estocados centralmente, o que pode gerar economias de escala. No entanto, esse método pode sofrer em termos de níveis de serviço, especialmente se o planejamento central estiver muito distante da demanda real dos consumidores. Isso pode levar a um desajuste entre o que foi produzido e distribuído e o que realmente é necessário no ponto de venda, resultando em excesso de estoque ou falta de produtos.

– Aplicação dos Métodos Push e Pull

A escolha entre os métodos Push e Pull no DRP depende de diversos fatores, incluindo a natureza do produto, a previsibilidade da demanda e a estrutura da cadeia de suprimentos. Em muitos casos, as empresas combinam ambos os métodos, utilizando o Pull para produtos com demanda volátil ou de alto valor e o Push para produtos com demanda estável ou de baixo valor. Essa combinação permite que as empresas equilibrem os benefícios de ambos os métodos, otimizando a eficiência da cadeia de suprimentos enquanto mantêm um alto nível de serviço ao cliente.

Esses métodos são fundamentais para o sucesso do DRP e para a eficiência geral da cadeia de suprimentos, garantindo que os produtos estejam disponíveis para os clientes no momento certo e no local certo, enquanto se minimizam os custos operacionais e os riscos associados ao excesso ou falta de estoque.

Abastecimento contínuo e resposta ágil ao cliente

No coração do DRP está a capacidade de manter um abastecimento contínuo, uma característica vital para garantir que as necessidades dos clientes sejam atendidas sem falhas. O abastecimento contínuo refere-se à manutenção de um fluxo ininterrupto de produtos ao longo da cadeia de suprimentos, desde os fornecedores até o consumidor final. No ambiente dinâmico dos negócios, onde as interrupções podem ocorrer a qualquer momento, a capacidade de antecipar e responder a essas mudanças de maneira proativa é fundamental.

Empresas que adotam o DRP conseguem alinhar melhor sua oferta com a demanda do mercado, o que se traduz em um melhor atendimento ao cliente. Por exemplo, uma empresa de eletrônicos que utiliza o DRP pode prever aumentos sazonais na demanda por seus produtos e planejar seu abastecimento de acordo, garantindo que os clientes encontrem os produtos nas prateleiras quando mais precisarem. Essa previsibilidade e capacidade de resposta são fundamentais para construir a lealdade do cliente e fortalecer a posição da marca no mercado.

Além disso, o DRP permite uma resposta rápida às flutuações de demanda, um fator que se torna cada vez mais importante em mercados voláteis. Ao garantir que os produtos certos estejam sempre disponíveis, as empresas podem evitar a perda de vendas e garantir a satisfação do cliente, mesmo diante de desafios inesperados.

Problemas típicos em Supply Chain e logística

As cadeias de abastecimento modernas são intrinsecamente complexas, com uma infinidade de variáveis que podem afetar o fluxo de produtos e serviços. Entre os problemas mais comuns estão os atrasos no transporte, a variabilidade na demanda, a falha na comunicação entre os elos da cadeia e os desafios na gestão de estoques.

Atrasos no transporte, por exemplo, podem ter um efeito dominó em toda a cadeia de suprimentos, resultando em rupturas de estoque que afetam diretamente o cliente final. A variabilidade na demanda, por sua vez, torna difícil prever as necessidades de produção e abastecimento, o que pode levar tanto ao excesso quanto à falta de estoque.

O DRP surge como uma solução para mitigar esses problemas, oferecendo uma abordagem estruturada para a coordenação das atividades logísticas. Ao integrar dados de vendas, previsões de demanda e informações de estoque em um sistema centralizado, o DRP facilita a tomada de decisões mais informadas e ágeis. Isso significa que as empresas podem reagir rapidamente a mudanças no ambiente de negócios, minimizando os impactos negativos na cadeia de suprimentos.

O processo do DRP

O processo do DRP é multifacetado, envolvendo várias etapas críticas que precisam ser gerenciadas com precisão para garantir o sucesso. Essas etapas incluem a coleta de dados de demanda, o cálculo das necessidades de reabastecimento, a integração com sistemas de gestão empresarial (como ERP – Enterprise Resources Planning) e a execução do plano de distribuição.

A coleta de dados de demanda é o ponto de partida para o DRP. As empresas devem reunir dados históricos de vendas, analisar tendências de mercado e considerar fatores externos, como sazonalidade e campanhas promocionais, para criar previsões de demanda precisas. Essas previsões são então usadas para calcular as necessidades de reabastecimento, garantindo que os produtos estejam disponíveis quando e onde forem necessários.

A integração com sistemas de gestão empresarial, como o ERP, é essencial para o correto funcionamento do DRP. Esses sistemas permitem que as informações sejam compartilhadas em tempo real entre diferentes departamentos, facilitando a coordenação e o alinhamento das atividades de produção, compras e distribuição. A execução do plano de distribuição, por sua vez, envolve a coordenação logística necessária para mover os produtos ao longo da cadeia, desde os fornecedores até o consumidor final.

DRP em ambientes produtivos e não produtivos

Embora o DRP seja amplamente associado a ambientes produtivos, onde a coordenação da produção e da distribuição é essencial, ele também pode ser aplicado com sucesso em ambientes não produtivos. Em indústrias de serviços, por exemplo, o DRP pode ser usado para gerenciar a disponibilidade de recursos, como pessoal ou equipamentos, de forma a garantir que os serviços sejam prestados de maneira eficiente e oportuna.

Em ambientes produtivos, o DRP ajuda a sincronizar a produção com a demanda, garantindo que os materiais necessários estejam disponíveis para a fabricação no momento certo. Isso é particularmente importante em indústrias com ciclos de produção longos ou complexos, onde atrasos na entrega de materiais podem causar interrupções significativas.

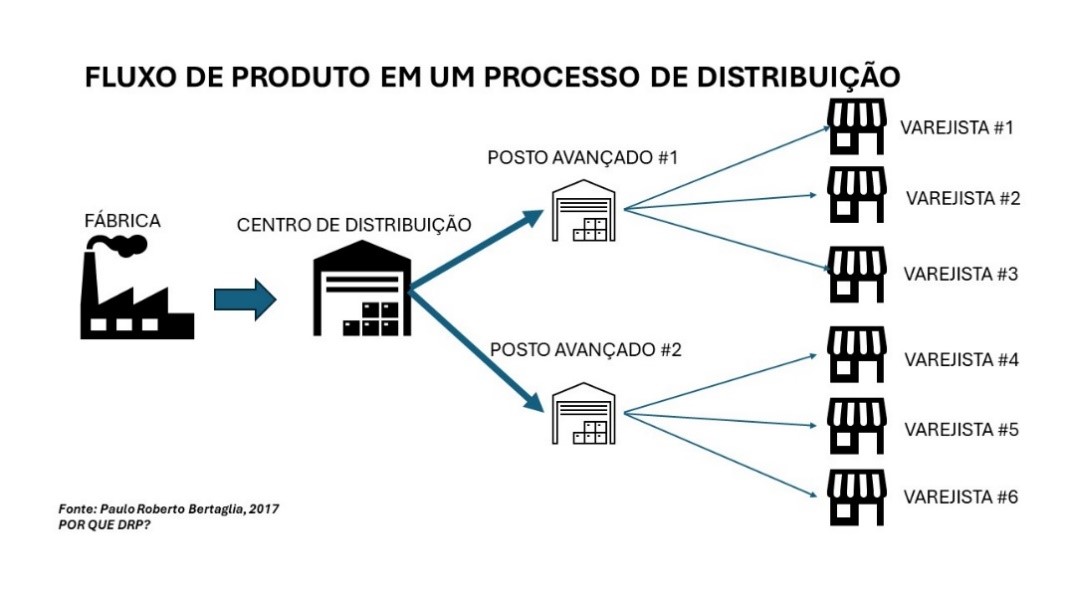

Já em ambientes não produtivos, como Centros de Distribuição ou serviços logísticos, o DRP desempenha um papel importante na gestão de estoques e na coordenação do fluxo de mercadorias. Por exemplo, um Centro de Distribuição que utiliza o DRP pode otimizar suas operações ao garantir que os produtos certos estejam disponíveis para expedição imediata, reduzindo os tempos de espera e melhorando a eficiência operacional.

Estimativas e demandas

Prever a demanda com precisão é um dos maiores desafios enfrentados pelas empresas. No contexto do DRP, a estimativa de demanda é fundamental para garantir que os estoques sejam mantidos em níveis ótimos, evitando tanto a escassez quanto o excesso de produtos. Existem vários métodos para prever a demanda, desde modelos estatísticos tradicionais até técnicas mais avançadas, como aprendizado de máquina e inteligência artificial.

O sucesso do DRP depende da qualidade dessas previsões, pois elas influenciam diretamente o planejamento de reabastecimento e a alocação de recursos. Previsões precisas permitem que as empresas alinhem suas operações de produção e distribuição com as necessidades do mercado, garantindo que os produtos estejam disponíveis quando e onde forem necessários.

Além disso, o DRP permite que as empresas ajustem suas previsões com base em dados em tempo real, o que é fundamental em um ambiente de negócios em constante mudança. Isso significa que, à medida que novos dados de vendas se tornam disponíveis ou que mudanças ocorrem no mercado, as empresas podem ajustar rapidamente suas operações para garantir que continuem atendendo à demanda de maneira eficaz.

Planejamento de transportes

O planejamento de transportes é uma parte integrante do DRP, pois garante que os produtos sejam movidos de forma eficiente ao longo da cadeia de abastecimento. No DRP, o planejamento de transportes envolve a coordenação de rotas, a otimização do uso de veículos e a gestão de recursos logísticos para garantir que os produtos cheguem ao destino final no menor tempo possível e ao menor custo.

Um dos principais benefícios do DRP é a capacidade de integrar o planejamento de transportes com outras funções de Supply Chain, como a gestão de estoques e a produção. Isso permite que as empresas otimizem suas operações de transporte, reduzindo custos e melhorando a eficiência. Por exemplo, ao usar o DRP, uma empresa pode consolidar remessas para reduzir o número de viagens necessárias, economizando combustível e reduzindo o impacto ambiental.

Além disso, o DRP permite que as empresas planejem suas operações de transporte com base em previsões de demanda, o que ajuda a evitar atrasos e garantir que os produtos estejam disponíveis quando e onde forem necessários. Isso é particularmente importante em setores onde o tempo de entrega é um fator crítico para a satisfação do cliente.

Gestão de estoques

A gestão de estoques é uma das áreas onde o DRP pode trazer os maiores benefícios. Ao prever a demanda com precisão e planejar o reabastecimento de forma eficaz, o DRP ajuda as empresas a manterem níveis de estoque ideais. Isso significa que as empresas podem evitar tanto a falta de produtos quanto o excesso de estoques, o que leva a uma melhor gestão de capital e redução de custos operacionais.

Uma boa gestão de estoques garante que os produtos certos estejam disponíveis nos lugares certos, no momento certo e nas quantidades certas. O DRP permite uma visão consolidada do inventário em toda a rede de distribuição, permitindo ajustes rápidos para responder a mudanças na demanda ou problemas na cadeia de suprimentos. Isso é crucial para minimizar os custos de manutenção de estoques, que incluem custos de armazenamento, depreciação e, até mesmo, perdas por obsolescência.

Além disso, o DRP possibilita o uso de estratégias como o Just in Time (JIT), onde os estoques são mantidos no mínimo necessário para atender à demanda imediata. Isso é particularmente útil em indústrias com produtos de ciclo de vida curto ou onde o espaço de armazenamento é limitado. Por outro lado, para produtos com demanda mais previsível ou de ciclo de vida mais longo, o DRP pode ajudar a planejar estoques de segurança que garantem a disponibilidade de produtos mesmo em face de variações inesperadas na demanda.

Outro aspecto importante da gestão de estoques com DRP é a capacidade de gerenciar estoques em múltiplos locais. Empresas com redes de distribuição complexas podem usar o DRP para otimizar a distribuição de produtos entre Centros de Distribuição, pontos de venda e outros locais estratégicos, garantindo que o inventário seja usado de maneira eficiente e que os produtos estejam sempre onde são necessários.

Indicadores de desempenho no DRP

Para avaliar o sucesso de um sistema DRP, é fundamental monitorar uma série de indicadores de desempenho (KPIs – Key Performance Indicators). Esses indicadores fornecem uma visão clara de como o sistema está funcionando e onde podem ser necessárias melhorias. Alguns dos KPIs mais relevantes no contexto do DRP incluem:

– Acuracidade das Previsões de Demanda: Mede quão precisas são as previsões de demanda geradas pelo sistema DRP em comparação com a demanda real. Uma alta acuracidade nas previsões é essencial para manter níveis de estoque adequados e evitar rupturas de estoque ou excesso de inventário.

– Taxa de Atendimento ao Pedido (On Time in Full – OTIF, ou similares): Este KPI avalia a capacidade da empresa de atender aos pedidos dos clientes de forma completa e no prazo solicitado. Uma alta taxa de atendimento ao pedido indica que o DRP está funcionando bem para garantir que os produtos certos estejam disponíveis no momento certo.

– Rotatividade de Estoque ou Giro de Estoque: Mede a frequência com que o estoque é renovado em um determinado período. Uma alta rotatividade de estoque pode indicar que o DRP está ajudando a empresa a manter níveis de estoque eficientes, enquanto uma rotatividade baixa pode sugerir excesso de estoque ou problemas de demanda. Claro, vai depender das características do produto. Aqui é fundamental estabelecer benchmarking de mercado com produtos e operações similares.

– Custo de Transporte: Este indicador mede os custos associados ao transporte de mercadorias ao longo da cadeia de suprimentos. O DRP deve ajudar a otimizar as rotas e modos de transporte para minimizar esses custos, ao mesmo tempo em que garante a entrega pontual dos produtos.

– Nível de Serviço ao Cliente: Mede a satisfação do cliente com relação à disponibilidade e entrega dos produtos. Um alto nível de serviço ao cliente é um dos principais objetivos do DRP, pois indica que a empresa está atendendo às expectativas dos clientes em termos de disponibilidade de produtos e tempos de entrega.

– Tempo de Ciclo de Reabastecimento: Este KPI mede o tempo necessário para reabastecer os estoques, desde a solicitação até a entrega dos produtos. Um tempo de ciclo curto é desejável, pois permite que a empresa responda rapidamente às mudanças na demanda.

Monitorar esses KPIs regularmente permite que as empresas identifiquem áreas de melhoria e façam ajustes no sistema DRP para otimizar o desempenho da cadeia de suprimentos. Isso também ajuda a garantir que a empresa esteja sempre alinhada com suas metas estratégicas e operacionais.

Implementação do DRP

A implementação do DRP é um processo complexo que exige uma abordagem estruturada e bem planejada. As empresas devem começar avaliando suas necessidades específicas e definindo os objetivos que desejam alcançar com a implementação do DRP. Isso envolve a análise dos processos existentes, a identificação de áreas de melhoria e a definição de metas claras para o sistema de DRP.

Uma vez que os objetivos estejam definidos, o próximo passo é escolher o software de DRP mais adequado às necessidades da empresa. Existem várias opções no mercado, cada uma com suas próprias características e funcionalidades. É importante escolher uma solução que seja compatível com os sistemas existentes da empresa e que possa ser integrada de forma eficaz.

A capacitação da equipe também é essencial para garantir o sucesso da implementação do DRP. Os funcionários devem ser treinados para usar o novo sistema e entender como ele se integra aos processos existentes. Isso pode envolver a realização de workshops, a criação de manuais de treinamento e a oferta de suporte contínuo durante a fase de implementação.

Finalmente, a implementação do DRP deve ser acompanhada de perto para garantir que os objetivos sejam alcançados. Isso pode incluir a realização de auditorias regulares, a análise de indicadores de desempenho e a realização de ajustes conforme necessário. A implementação do DRP é um processo contínuo, e as empresas devem estar preparadas para fazer ajustes conforme necessário para garantir que o sistema continue atendendo às suas necessidades.

Conclusão

O DRP é uma ferramenta poderosa que pode transformar o Supply Chain de uma organização, aumentando sua eficiência e melhorando a satisfação do cliente. Ao integrar o DRP em suas operações, as empresas podem garantir um abastecimento contínuo, responder rapidamente às mudanças na demanda e otimizar seus processos logísticos.

O DRP não é apenas uma solução para as indústrias produtivas; seu escopo se estende a ambientes não produtivos, como serviços e distribuição, onde a gestão eficaz de recursos e estoques é igualmente importante. A implementação bem-sucedida do DRP exige uma abordagem cuidadosa e bem planejada, envolvendo a escolha da tecnologia certa, a capacitação da equipe e o monitoramento contínuo de KPIs.

Com a evolução das tecnologias, como inteligência artificial e big data, o futuro do DRP promete ainda mais inovação e eficiência. Empresas que adotam e adaptam essas ferramentas para suas operações estarão mais bem posicionadas para enfrentar os desafios de um mercado global em rápida mudança e para alcançar uma vantagem competitiva sustentável.

Este artigo buscou oferecer uma visão abrangente do DRP, desde a sua importância estratégica até os detalhes de sua implementação e os indicadores que medem seu sucesso. Para as empresas que buscam se destacar em um mercado cada vez mais competitivo, o DRP oferece as ferramentas necessárias para alcançar uma vantagem estratégica sustentável.

Por hoje é só. Ao infinito e além. Que a força esteja conosco. Estou no Linkedin. Me procure por lá e vamos trocar ideias. É sempre saudável! Você me acha neste link: https://www.linkedin.com/in/paulobertaglia/

e também na página da empresa Berthas

https://www.linkedin.com/company/berthas.com.br/

e me acompanhe também na Prosa com Bertaglia, o meu canal do Youtube para disseminar o conhecimento, onde pessoas fantásticas comparecem para compartilhar suas experiências e conhecimentos. Faça uma visita: https://youtube.com/@PauloBertaglia

Nos vemos por aí; no mundo virtual e quem sabe no presencial.

Referências

Este artigo foi baseado nas seguintes literaturas:

– Distribution Resource Planning – Andre J Martin – Oliver Wight

– Estudos de Caso: Por que o DRP? – Paulo R. Bertaglia – 2017

Últimas obras publicadas:

– Logistica e Gerenciamento da Cadeias de abastecimento

– Supply Chain, Logística e Liderança: O futuro é hoje